Esto incluye aplicaciones como: supermercados, tiendas de proximidad, camarás frigorificas, congeladores, almacenamiento en frío industrial, fabricación de alimentos, procesamiento de alimentos.

El CO2 tiene un potencial de calentamiento global (GWP) significativamente menor que los refrigerantes HFC, lo que lo hace menos dañino para el medio ambiente que muchos de los gases utilizados anteriormente en estas aplicaciones de refrigeración. La mayoría de estos gases, como el R134a y el R404A, están empezando a dejar de utilizarse debido a su impacto medioambiental. Esto está impulsado por regulaciones establecidas para reducir drásticamente el uso de HFC y su impacto asociado en el clima de la Tierra.

En Europa, el Reglamento sobre gases fluorados (UE) 2024/573 tiene el ambicioso objetivo de reducir la cantidad de HFC comercializados en un 98 % para 2050 (en comparación con 2015). En Estados Unidos, el sector de la refrigeración se aborda directamente en la Ley Estadounidense de Innovación y Fabricación. En palabras de la propia EPA de EE.UU.: “Los hidrofluorocarbonos (HFC) son potentes gases de efecto invernadero (GEI). La Ley Estadounidense de Innovación y Fabricación (AIM) autoriza a la EPA a abordar los HFC: reduciendo gradualmente su producción y consumo, maximizando la recuperación y minimizando las emisiones de los equipos, y facilitando la transición a tecnologías de próxima generación a través de restricciones sectoriales a los HFC”. El objetivo general del programa es reducir gradualmente la producción y el consumo de HFC en un 85% con respecto a los niveles de referencia para 2036.

Esto crea un gran impulso para que el CO2 se convierta en una opción de uso cada vez más atractiva si se compara con los requisitos y limitaciones resultantes de la implementación de las regulaciones. Además, los fabricantes de sistemas de refrigeración continúan desarrollando una gama cada vez mayor de opciones de sistemas de refrigeración de CO2 cada vez más eficientes y rentables, lo que permite su adopción más amplia en aplicaciones comerciales.

¿Por qué se necesitan detectores de CO2?

Aunque es comparativamente beneficioso para el medio ambiente en comparación con los HFC, en altas concentraciones, el CO2 puede ser peligroso para los humanos porque es a la vez un gas tóxico y asfixiante. Los sistemas de refrigeración que utilizan CO2 también funcionan a altas presiones, a veces hasta 2000 psig, lo que significa que si se produce una fuga, el gas puede escapar a un ritmo elevado, creando rápidamente una atmósfera peligrosa.

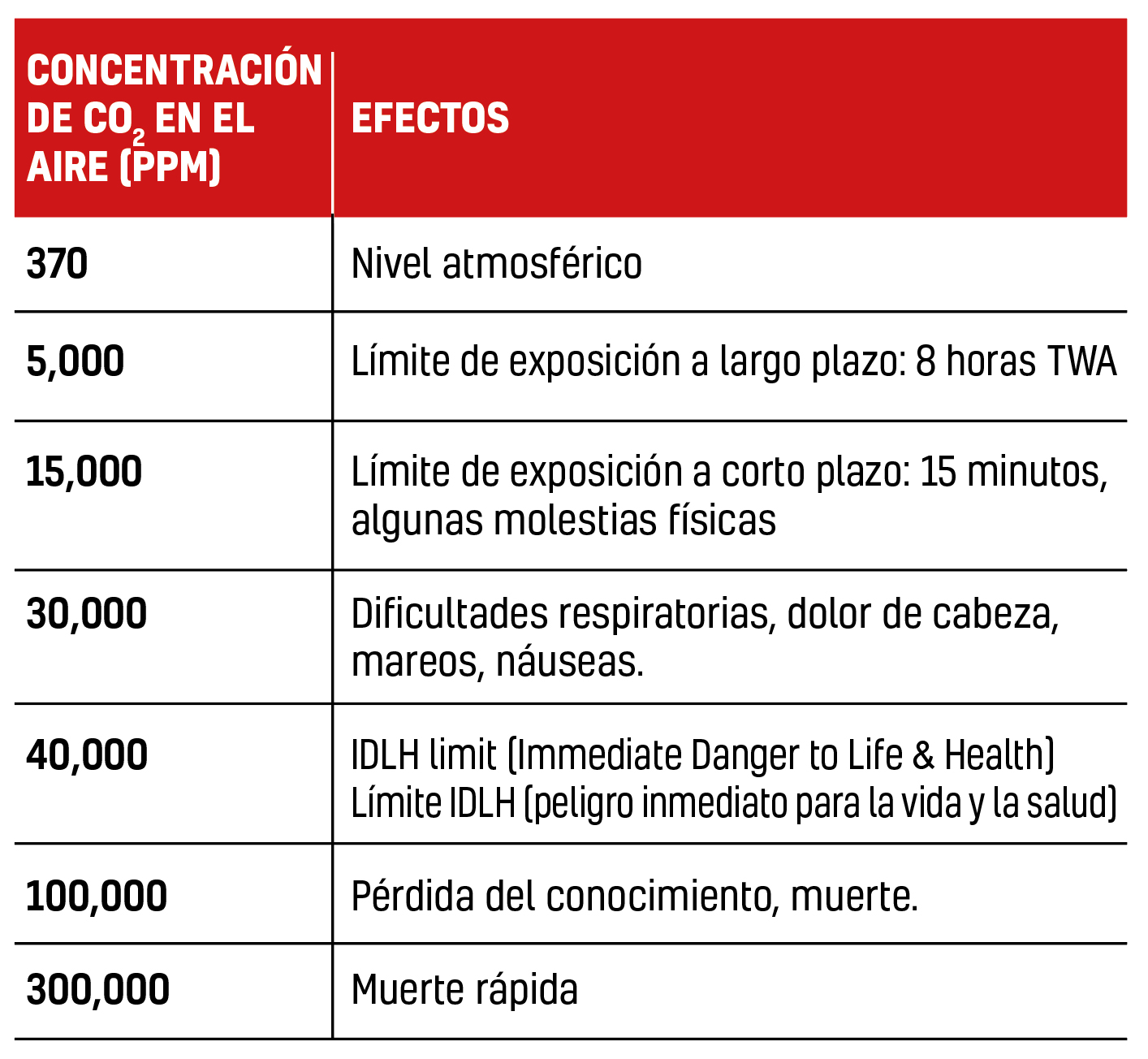

Los efectos del CO2 se muestran en siguiente tabla;

Las normas de seguridad de refrigerantes, como EN 378-1:2016+A1:2020 y ASHRAE 34-2022, establecen niveles de exposición críticos para evaluar la seguridad de los sistemas de refrigerante y determinar los casos en los que la detección de fugas de refrigerante se vuelve necesaria.

Estos estándares generalmente abarcan escenarios que requieren detección en salas de máquinas y espacios refrigerados como cámaras frigoríficas. Además, los tamaños de carga de refrigerante más grandes, del tipo que normalmente se encuentran en un gran supermercado, aumentan la probabilidad de que sea obligatoria la detección de fugas en áreas extensas, como los congeladores de almacenamiento. Dada la naturaleza de los sistemas de refrigeración, pueden ocurrir fugas con el tiempo debido a diversos factores como mantenimiento inadecuado, desgaste mecánico, daños accidentales o instalación inadecuada. Los sistemas altamente presurizados (como los que usan CO2) son particularmente susceptibles a estos problemas, lo que aumenta significativamente el riesgo de fugas.

Los peligros potenciales del CO2 en una aplicación de venta minorista de alimentos son muy reales. Por ejemplo, en un sistema de refrigeración que utiliza CO2 como refrigerante, en una cámara frigorífica típica con un volumen de 25 m3 y una tasa de intercambio de aire por hora, podemos calcular que una tasa de fuga de 500 g/h creará una atmósfera que contiene 40.793 ppm de CO2 en sólo 250 segundos. Esto supera el nivel de 40.000 ppm en el que el CO2 representa un peligro inmediato para la vida y la salud según las directrices de OSHA.

Además de los problemas de seguridad, las fugas de refrigerante CO2 plantean importantes riesgos económicos, que pueden provocar una refrigeración inadecuada que no cumple las normas esenciales de seguridad alimentaria o, en casos extremos, un fallo total del sistema. Estos sucesos pueden provocar el deterioro de los alimentos, lo que genera un desperdicio significativo y profundas consecuencias económicas. Para productos de alto valor como carne de res añejada en seco o helados de lujo, una sola fuga de refrigerante no resuelta podría generar costos que ascienden a decenas de miles de dólares.

Seleccionar un detector de fugas de CO2 adecuado

La detección de dióxido de carbono sirve para una multitud de propósitos en diversos dominios, que van desde garantizar la calidad del aire interior (IAQ) hasta proteger los entornos laborales y monitorear los sistemas de refrigeración. Sin embargo, la idoneidad de los dispositivos de monitoreo de CO2 varía significativamente según la aplicación prevista, particularmente cuando se trata de detección de fugas en entornos de refrigeración. Al navegar por el proceso de selección de un detector de fugas de CO2, dos factores fundamentales exigen una consideración especialmente cuidadosa: el tiempo de respuesta y la temperatura de funcionamiento.

Dada la posibilidad de que las fugas de CO2 aumenten rápidamente y creen condiciones peligrosas, la capacidad de respuesta de un detector de gas refrigerante se vuelve primordial. Los instrumentos diseñados para monitorear continuamente los cambios graduales en los niveles de CO2 atmosférico, comúnmente utilizados en contextos de IAQ, pueden carecer de la respuesta rápida necesaria para una detección eficaz de fugas.

En escenarios de detección de fugas, donde una acción rápida es crucial para evitar la aparición de situaciones peligrosas, un tiempo de respuesta rápido no sólo es indispensable, sino que también lo exigen las normas de seguridad de los refrigerantes. En consecuencia, corresponde a los operadores evaluar minuciosamente no sólo el tiempo de respuesta estipulado del sensor integrado dentro de un detector de fugas sino también, y quizás más significativamente, el tiempo de respuesta general del instrumento como una unidad cohesiva.

Es digno de mención que las complejidades del diseño de los dispositivos de detección pueden influir significativamente en la velocidad a la que el gas llega al sensor de CO2. Por ejemplo, las configuraciones que permiten la exposición directa del sensor a la atmósfera monitoreada suelen producir tiempos de respuesta más rápidos. Por el contrario, en ciertos diseños de instrumentos donde el gas debe atravesar un tubo capilar antes de llegar al sensor, el tiempo de respuesta puede extenderse considerablemente, lo que potencialmente socava la eficacia de la capacidad de respuesta inherente del sensor.

Por lo tanto, garantizar una alineación total entre el tiempo de respuesta del detector de gas y los requisitos específicos de la aplicación es de suma importancia para aprovechar plenamente los beneficios previstos del dispositivo.

Esto requiere una evaluación matizada del diseño y las capacidades del instrumento para determinar su idoneidad para el uso previsto. Además, más allá de las consideraciones sobre el tiempo de respuesta, el rango de temperatura de funcionamiento del detector de CO2 merece un examen cuidadoso. Dados los diversos entornos operativos que se encuentran en los entornos de refrigeración, incluidas las temperaturas extremas, es imperativo seleccionar un detector capaz de funcionar de manera confiable dentro del rango de temperatura designado.

En esencia, si bien las tecnologías de detección de CO2 ofrecen conocimientos y capacidades invaluables en un espectro de aplicaciones, al seleccionar sistemas para la detección de fugas en sistemas de refrigeración, es indispensable un enfoque exigente para la selección del dispositivo, teniendo en cuenta factores como el tiempo de respuesta y la temperatura de funcionamiento, garantizando un rendimiento óptimo y garantizando la seguridad del personal que trabaja con y alrededor del sistema de refrigeración.

Implementación de la detección de CO2: mejores prácticas y consideraciones

Cuando se trata de detectar CO2 de forma eficaz, comprender el comportamiento de este gas es fundamental. El CO2 es ligeramente más denso que el aire, lo que significa que tiende a descender hacia el suelo con el tiempo. En consecuencia, para una detección óptima, se recomienda instalar detectores de gas en niveles más bajos, aproximadamente a 20 cm del suelo. Sin embargo, circunstancias específicas pueden justificar desviaciones de este enfoque estándar. Por ejemplo, en entornos como cámaras frigoríficas, donde la dinámica del flujo de aire difiere, la estrategia más eficaz suele considerarse colocar el detector de gas en una pared lateral dentro del flujo de aire de retorno al evaporador. Este posicionamiento garantiza que cualquier CO2 presente se detecte rápidamente, salvaguardando la integridad de los productos almacenados.

La ubicación estratégica de detectores de gas cerca de posibles fuentes de fugas es otro aspecto crítico de la detección eficaz de CO2. Estas fuentes incluyen válvulas, bridas, juntas y reductores de presión, donde es más probable que se produzcan fugas. Además, colocar los detectores muy cerca de áreas con una alta concentración de refrigerante, como compresores, tanques/cilindros de almacenamiento, tuberías y conductos, mejora la sensibilidad de la detección. También es vital incorporar consideraciones sobre los patrones de flujo de aire y la ventilación. Tanto los sistemas de ventilación natural como los mecánicos pueden afectar la dispersión del gas filtrado al medio ambiente.

Dado que el CO2 se dispersa relativamente lento, especialmente en espacios confinados, la ventilación desempeña un papel crucial en el movimiento de las nubes de gas y ayuda a la detección. La colocación de detectores de gas dentro de las rutas del flujo de aire garantiza una cobertura integral y maximiza la probabilidad de una detección temprana. Vale la pena señalar que determinar la cantidad óptima de sensores y sus ubicaciones precisas para una aplicación determinada no se rige por reglas o estándares universales. Más bien, requiere una cuidadosa consideración del entorno específico.

Los desarrollos y cambios en las regulaciones, la eliminación gradual de los refrigerantes HFC y el desarrollo continuo de la tecnología de refrigeración hacen que el dióxido de carbono (CO2) se utilice cada vez más como refrigerante en una amplia variedad de aplicaciones.

Los desarrollos y cambios en las regulaciones, la eliminación gradual de los refrigerantes HFC y el desarrollo continuo de la tecnología de refrigeración hacen que el dióxido de carbono (CO2) se utilice cada vez más como refrigerante en una amplia variedad de aplicaciones.